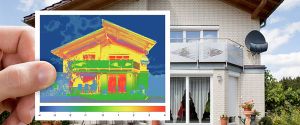

L'isolation thermique par l'extérieur (ITE) participe activement aux objectifs du Grenelle de l'Environnement et de la RT 2012. Longtemps réservée aux bâtiments collectifs, elle s'attaque désormais au marché de la maison individuelle. Un point avec des spécialistes du secteur.

La RT 2012 prévoit qu'à compter du 28 octobre prochain, les bâtiments neufs devront répondre à la norme bâtiments basse consommation (BBC), soit une consommation en énergie primaire inférieure à 50kW/m2 par an pour les logements ANRU (Agence nationale pour la rénovation urbaine) situés dans des zones où le marché immobilier présente un besoin manifeste de revitalisation ainsi que dans les bureaux et les locaux dédiés à l'enseignement. Dès la fin de l'année, tous les bâtiments tertiaires et autres logements devront faire de même.

Or, l'on sait que dans le bâtiment, 30% des déperditions de chaleur sont dues à une mauvaise isolation des murs.

Très prisée ces derniers temps, l'ITE, ou isolation thermique par l'extérieur, est un procédé qui consiste à fixer sur les façades de la maison un isolant thermique. Qu'il s'agisse d'un bardage en bois, d'un enduit,ou encore d'autres solutions telles que des panneaux composites, de la pierre, du métal ou de la terre cuite, le but de l'ITE est d'éliminer les ponts thermiques : c'est la notion de « murs-manteaux », créée par G2M (Groupement Mur Manteau), un regroupement d'industriels qui depuis plus de 20 ans fait la promotion de l'ITE. Outre le fait qu'elle évite les pertes énergétiques, l'ITE permet également, dans certains cas, de réaliser le ravalement de la façade en même temps, engendrant ainsi une économie pour le particulier. Les dispositions du PLU ou du RNU sont applicables aux travaux d'ITE sur l'enveloppe d'un bâtiment.

Un produit de plus en plus prisé

En France, le revêtement façade, c'est 170 millions de m2 par an, 75 à 80% du marché sont consacrés à la rénovation des bâtiments collectifs. L'ITE représente aujourd'hui 6 millions de m2, 75% concernent la filière humide, c'est-à-dire les enduits, minces ou épais. « L'épaisseur des isolants a quasiment doublé depuis un an, elle peut aujourd'hui atteindre 200 mm », précise Jacques Nouveau, président de la section thermique bâtiment du syndicat national de l'isolation. « Le marché de l'ITE va se développer de façon importante, y compris dans la réhabilitation car c'est la solution la plus pertinente. Réhabiliter un HLM de l'intérieur est beaucoup plus compliqué et reviendrait plus cher », confie-t-il.

Si la plupart des acteurs du secteur s'accordent à dire que l'utilisation de l'ITE pour la rénovation d'un bâtiment collectif coûte moins cher qu'une réhabilitation par l'intérieur, la FFB, elle, reste prudente en ce qui concerne le marché de la maison individuelle neuve (3% du marché) : « Il semblerait que la demande augmente, mais dans le neuf, d'autres solutions sont efficaces », précise la fédération. « Il ne faut pas opposer les filières, chaque système a des points forts et des points faibles. On peut très bien isoler en ITE une façade exposée au nord et choisir un système interne pour les autres façades. Il en va de même pour les immeubles Haussmanniens, les deux systèmes ont du sens, il faut faire la part des choses sur le bâtiment à traiter pour trouver la meilleure solution », insiste la FFB. La rénovation des maisons individuelles, qui représente 7% du marché de l'ITE, est aussi un secteur prometteur.

« L'ITE se révèle être légèrement plus chère au départ, sur l'aspect de la préparation du chantier, quand vous traitez une façade, il faut échafauder cela a un coût. Mais, dans un même temps, vous réalisez une opération double : isolation et ravalement », indique la FFB. « Il va probablement finir par y avoir un rééquilibrage entre l'ITE et l'ITI (l'isolation thermique par l'intérieur) », conclut la fédération.

Toutefois, dans la logique du Grenelle de L'Environnement, l'ITE devrait passer à 15 millions de m2 en 2014, selon certains acteurs de la filière.

Découvrez en images les étapes de fabrication du RPE et du ragréage mural en pâte de Parexlanko.

Perspective

L'unité de fabrication a une capacité de production globale de 20.000 tonnes par an.

Mélangeurs

La matière première, une fois pesée, est mélangée à différents additifs afin d'optimiser la performance mécanique et de mise en oeuvre de l'enduit.

Process

L'unité ''traite'' deux types de produits : le RPE et le ragréage mural en pâte.

Capacité

Chaque étape du processus est contrôlée manuellement ou automatiquement, suivant un protocole bien précis.

Automatismes

Le mélange ragréage mural est transféré dans une poire par une pompe péristatique, la poire est pilotée par la chaîne pour la mise en seau.

Italiennes

Les machines, italiennes, sont programmées pour piloter l'impression des seaux, un numéro de chaîne est indiqué pour la traçabilité.

Robotisation

Un robot se charge de prendre les seaux pour la mise en palette.

Coloration

Après avoir homogénéisé les seaux par un mélange de 2 à 3 minutes, la teinte est vérifiée manuellement dans un premier temps.

Laboratoire

Un laboratoire permet de réaliser différentes vérifications : la colorimétrie et le contrôle des pâtes (densité du produit, PH, viscosité....).

30 ans d'expérience

Parexlanko est présent depuis trente ans sur le marché de l'ITE.

Un investissement important

Parexlanko a investi 2 millions d'euros dans sa nouvelle unité de fabrication quasiment entièrement automatisée. Ci-contre : Laurent Goetghluck, chef de marché ITE / Parexlanko.

En créant une nouvelle unité de fabrication de RPE (revêtements plastique épais,organiques) presque entièrement automatisée, Parexlanko suit la mouvance. L'entreprise, déjà présente depuis trente ans sur le marché de l'ITE minéral, souhaite désormais s'adresser aux marchés du neuf dans les bâtiments collectifs, et de la rénovation des maisons individuelles.

L'unité, située à Malesherbes (45) et dont le coût de réalisation s'élève à 2 millions d'euros, comprend deux lignes de productions de pâte ainsi que deux lignes de conditionnement avec un système de mise à la teinte automatique. Parexlanko, dont les produits sont sous agrément technique européen, propose un système global : un isolant en polystyrène ou en laine de roche, un enduit armé et un enduit de finition, enfin une couche de RPE disponible en quatre types de finition. La production annuelle avoisine les 10.000 tonnes.