Le Corian® investit plus que jamais l'univers du design et de la maison. Mais avant d'intégrer nos intérieurs, il passe par des ateliers de transformation agréés par la marque. Batiactu s'est rendu dans l'un d'entre eux et vous en fait découvrir les coulisses. Visite en images.

D'abord cantonné aux hôpitaux et aux restaurants, le Corian® inspire désormais les plus grands designers et se démocratise en intégrant également la sphère privée de nos intérieurs. Un matériau résolument moderne qui doit son succès à sa fonctionnalité, sa résistance et son esthétisme. Mais à quoi sont dues ses formes si différentes, sa douceur presque sensuelle et son aspect tellement contemporain ?

Batiactu a visité l'un des trente-cinq ateliers agréés par la marque. La société STC, située à Stains, en Seine-Saint-Denis, nous a ouvert les portes de son nouveau site de 1.400 m2 dédié à la transformation du Corian®. Un atelier industriel qui s'est doté d'un centre d'usinage numérique dernier cri visant à "répondre encore plus efficacement à la demande croissante de ses marchés". Car le résidentiel, notamment tout ce qui touche aux cuisines et aux salles de bain représente ici 50 % du chiffre d'affaires. Voici, en images, les secrets de transformation de ce matériau unique.

Panneau

Le Corian® arrive sous sa forme brute à l'atelier. Il se présente par palettes de douze panneaux d'épaisseur et de longueur différentes (de 4 mmm à 19 mm d'épaisseur).

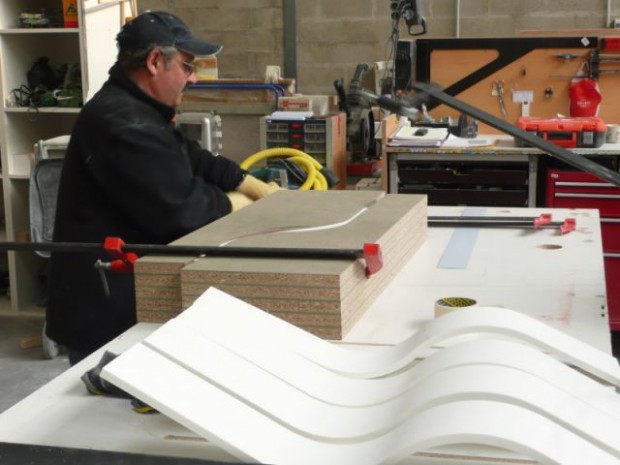

Atelier de transformation

L'atelier industriel de la société STC a une surface de 1.400 m2 où chacun s'affaire à transformer le matériau.

Stock de blanc

Le Corian® blanc représente 50 % des ventes de l'atelier. C'est pourquoi il est stocké en attendant d'être transformé.

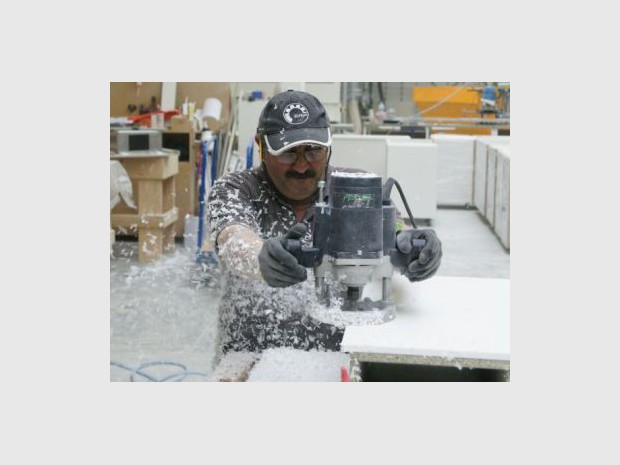

Usinage 1/3

Le centre d'usinage est commandé par un ordinateur central que l'on programme pour intervenir sur le panneau de Corian®.

Usinage 2/3

Le panneau est ensuite posé sur ce centre d'usinage. Cette machine très sophistiquée découpe et rabote minutieusement la plaque selon la demande et les dimensions formulée sur l'ordinateur.

Usinage 3/3

Après le passage de la machine, la plaque de Corian® qui doit ici servir de table dispose de l'espace nécessaire à sa pose.

Collage 1/2

Lorsque la plaque de Corian® n'est pas suffisamment large, il est parfois nécessaire de coller plusieurs plaques les unes aux autres. Pour cela, les ouvriers utilisent une colle liquide spécifique (la colle Corian®)dont la composition permet de poncer les raccords sans joints visibles.

Collage 2/2

Cette colle est également utilisée pour certaines finitions.

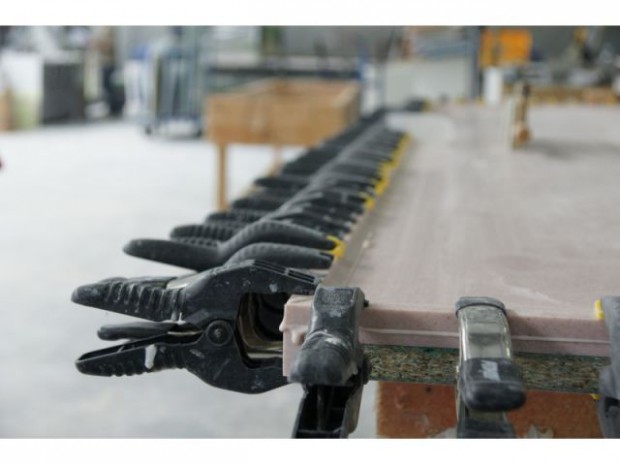

Serrage après collage

Les morceaux de Corian® ainsi collés sont ensuite serrés dans des étaux.

Chauffage

S'il a un aspect très rigide - ce matériau est très apprécié pour sa solidité - le Corian® n'en demeure pas moins souple. Posé sur des plaques chauffant à 180° pendant 20 minutes, le Corian® peut ensuite être modelé facilement.

Serrage après chauffage

Après avoir été chauffé, le matériau est glissé dans un moule pour lui donner la forme souhaitée.

Résultat

Voici la forme du matériau après avoir été chauffé puis serré dans son moulage.

Ponçage 1/2

Le Corian® peut également être poncé.

Ponçage 2/2

Table

Raphaël Cornière, designer indépendant, collabore avec la société STC pour imaginer et développer des produits design standards.Ici, une petite table mélangeant le Corian® pour le plateau à l'inox pour le pied. Un modèle que son auteur estime à environ 1.000 €.

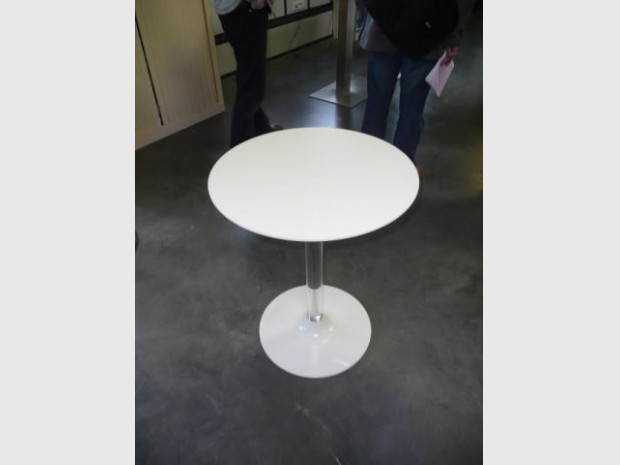

Table

Ici, un autre modèle, similaire au premier mais un peu plus petit. Cette table basse allie cette fois le Corian® au PMMA.

Table

Cette vasque de salle de bain en Corian® vert (la dernière couleur sortie)se mélange esthétiquement avec des pieds en inox poly miroir.