L'industrie de l'éolien est en panne en France. Pourtant, des sociétés étrangères investissent dans l'outil de production national et recrutent des dizaines d'employés qualifiés. Pour preuve, l'inauguration de la première usine de production de mâts béton par Enercon. La filière se dote également de centres de maintenance, à l'image de Vestas, afin d'entretenir les parcs éoliens qui s'installent sur tout le territoire. Visite guidée dans les régions Nord et Picardie.

L'énergie éolienne est en crise depuis plusieurs mois et ce malgré le fort potentiel du territoire français : la France dispose du 2e gisement européen, juste derrière la Grande-Bretagne. Le pays affiche cependant un important retard sur d'autres pays du continent, moins bien pourvus en vents, comme l'Allemagne, le Danemark ou l'Espagne. Malgré tout, des industriels croient en l'avenir de cette énergie renouvelable et investissent dans l'Hexagone. Dernier exemple en date, l'inauguration d'une usine de mâts en béton à Longueil-Sainte-Marie (Oise) par le géant Enercon. Une première, à plus d'un titre : il s'agit tout d'abord d'une des premières unités d'un constructeur d'éoliennes industrielles à être installées en France, devançant Alstom (qui dispose pour l'instant d'un atelier d'assemblage à Saint-Nazaire) et Areva. D'autre part, la technologie qui est utilisée du mât béton est propre au groupe allemand.

Henry Nicollet, le directeur de l'usine flambant neuve, explique : « Il s'agit de la 6e usine de ce type installée par Enercon dans le monde : il en existe en Allemagne, au Brésil, au Canada et au Portugal, plus une en projet en Autriche. Le groupe est le premier et le seul à utiliser le mat béton dans l'éolien industriel ». Les avantages de cette solution technique seraient divers : la rigidité de ce matériau serait intéressante pour les structures de grande hauteur. Economiquement, le béton serait moins coûteux que l'acier traditionnellement employé. Une centaine de mâts complets seront produits annuellement à Longueil, destinés au seul marché français de l'éolien terrestre. « Un mât sera composé de 17 à 27 éléments circulaires de béton », expose le responsable du site. Le process de production comprend trois étapes : la confection de l'armature à partir de fers à béton, la coulée du béton dans des moules autour de ces armatures, et enfin une étape de finition avec application de peinture et d'une résine de protection. La durée de vie des mâts correspond à celle des équipements éoliens : environ 20 ans, suivant les contraintes exercées sur la machine.

Créations d'emplois

L'usine de 18.000 m² comporte donc sa propre centrale à béton technique munie d'un bras articulé permettant la distribution du matériau dans les moules disposés en cercle. La capacité nominale est d'environ 40.000 m3 de béton par an (soit 100.000 tonnes). Egalement équipée de locaux administratifs de 3.000 m², l'unité a été construite en 15 mois, pour un investissement total de 25 M€. « Nous avons créé 60 emplois sur place. A terme, il est même envisageable de faire travailler 100 ou 120 personnes ici, selon l'activité », précise Henry Nicollet qui souligne les incertitudes qui planent encore sur l'avenir de l'éolien en France. L'activité de l'usine est pour l'instant assurée pour la fin de l'année et le 1er trimestre 2013.

Chez Vestas, dans le département du Pas-de-Calais, la situation est identique. Dans le centre de maintenance de la marque à Bapaume, des embauches ont lieu mais elles pourraient être encore plus nombreuses. « Nous avons ici 16 techniciens qui seront 20 en fin d'année », déclare Christophe Bourgeois, manager pour la région Nord. Les employés sont des jeunes, généralement issus de Bac techniques et de formations professionnelles en électrotechnique et maintenance industrielle. Le centre, inauguré en septembre 2010, assure d'ores et déjà la maintenance de plus de 125 turbines installées dans un périmètre de 150 à 180 km dans la zone Nord-Picardie. « Cela représente une puissance installée de 250 MW. Et cinq ou six nouveaux projets de parcs éoliens devraient voir le jour », explique Christophe Bourgeois. En France, le groupe danois dispose en tout de sept centres de ce type, placés au plus près des installations éoliennes : Ardèche, Aveyron, Côtes d'Armor, Eure-et-Loir, Haute-Marne et Loire-Atlantique. Un huitième est actuellement en construction dans le nord-est afin de couvrir l'Alsace et la Lorraine.

Un signe de plus de la confiance des industriels dans l'avenir et la pérennité de cette énergie verte. La Fédération de l'Energie Eolienne estime que 60.000 emplois pourraient être créés d'ici à 2020, et 40.000 de plus jusqu'en 2030.

Découvrez les coulisses de l'usine et du centre de maintenance dans les pages suivantes.

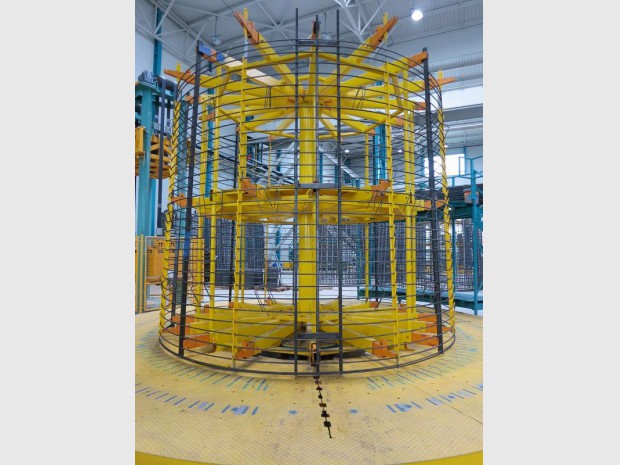

Ferraillage

La première étape dans la construction des segments circulaires de béton pour les mâts d'éoliennes Enercon est le ferraillage : l'assemblage de fers à béton autour d'un cadre.

Coulage du béton

La deuxième étape consiste à couler le béton autour de la structure de ferraille et dans un moule géant. Les segments de béton armé, dont la section va décroissante de la base au sommet du mât, pèsent plusieurs dizaines de tonnes.

Ponts roulants

L'usine dispose de nombreux ponts roulants d'une capacité de levage allant jusqu'à 85 tonnes. De quoi manipuler les centaines de segments de béton qui composeront les 140 à 180 mâts qui seront produits localement chaque année.

Transbordeur

Un élément de béton installé sur le système de transbordeur qui permet de le faire sortir de l'usine avant de l'installer sur une remorque pour la livraison sur le site d'assemblage de l'éolienne.

La lumière fait ici ressortir la finition lisse et brillante du béton, conférée par un traitement de surface avec peinture et résine de protection.

Employés

L'usine de mâts béton de Longueil-Sainte-Marie (Oise) a permis la création de 60 emplois. Enercon France a donc augmenté ses effectifs nationaux de plus de 13 % pour les porter à 500 personnes.

Usine neuve

L'usine flambant neuve, vue de l'extérieur. On distingue les locaux administratifs au premier plan, en brique, et les locaux industriels dans le fond, munis d'importants moyens de levage.

L'unité n'a pas été implantée au hasard : située dans une région dynamique pour l'éolien (875 MW installés en Picardie, 2e région française après Champagne-Ardennes), elle bénéficie d'avantages logistiques importants. Outre les routes nationales et l'autoroute A1, la voie ferrée n'est pas éloignée (avec une possibilité de connexion directe en 2015), tout comme les voies navigables. Un travail est d'ailleurs mené avec le port fluvial de la ville.

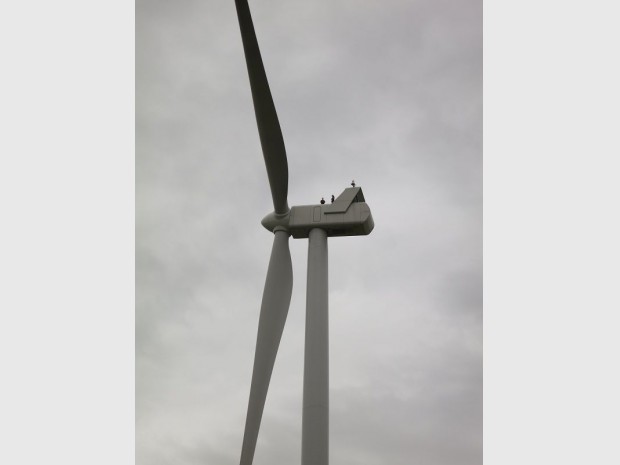

Centre de maintenance Vestas

Le constructeur d'éoliennes Vestas dispose quant à lui de sept (bientôt huit) centres de maintenance repartis sur le territoire national. Leur mission : servir de centre de stockage de pièces détachées et de base pour les équipes de techniciens chargés de l'entretien du parc de machines.

Techniciens

Le centre compte 16 techniciens, un manager, un planificateur et deux magasiniers. Des emplois locaux, non délocalisables, qui devraient augmenter en nombre, compte tenu des projets éoliens en cours dans la région du Nord-Pas-de-Calais.

Le recrutement se concentre sur des jeunes issus de niveau Bac à Bac+3 dans des filières techniques. Les aptitudes physiques sont également importantes puisque l'ascension journalière d'éoliennes, le travail en altitude et parfois en plein air, sont éprouvants. Sujets au vertige et à la claustrophobie s'abstenir !