Une société tourangelle a développé un système constructif à base de caissons en matériaux composites intégrant l'isolation. Préfabriqués en usine, ils sont assemblés sur le chantier et offrent de bonnes performances thermiques qui sont accrues par la capacité de récupération ou d'évacuation de la chaleur selon le concept du mur Trombe. Explications.

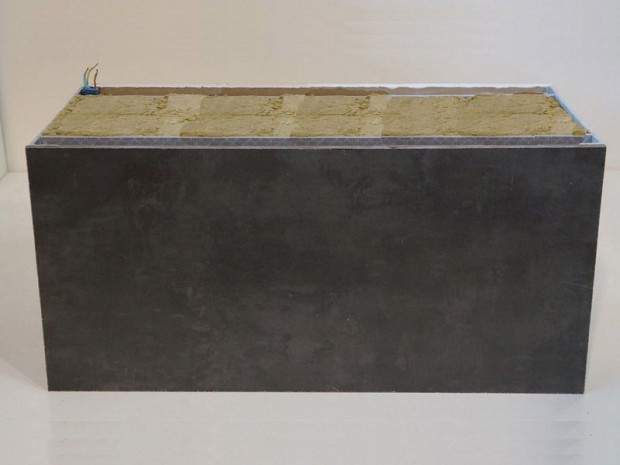

Les matériaux composites sont-ils l'avenir de la construction comme ils l'ont été dans l'automobile ou l'aviation ? La société Solutions Composites a imaginé "Wall E+", un système constructif préfabriqué basé sur des profilés structuraux en résine thermodurcissable renforcée de fibres de verre, et permettant de réaliser murs et façades à hautes performances thermiques. Car cette matière constituant l'enveloppe est fine et faiblement conductrice. Et l'intérieur des caissons est rempli de matière isolante (vrac ou panneaux) dont la nature peut varier : il y sera protégé des intempéries et de l'humidité, puisque les profilés sont étanches.

L'entreprise explique : "Dans le cas de l'intégration dans Wall E+ de 240 mm d'une laine minérale classique du marché présentant une conductivité thermique de 0,035 W/m.K, on atteint une valeur de pont thermique linéique de 0,014 W/m.K au droit des parois latérales du bloc (deux parois parallèles, à chaque joint), pont thermique qu'on retrouve tous les 600 mm en largeur". La déperdition est donc concentrée dans ces jonctions entre blocs composites, où elle est 15 % supérieure à la valeur moyenne observée au droit de l'isolant seul. "Cette valeur n'est pas négligeable, mais on peut la comparer à celle de 0,021 W/m.K qu'on obtiendrait avec des panneaux à ossature bois classiques comportant le même isolant", poursuit Solutions Composites, qui fait valoir que les sections de bois utilisées sont bien supérieures à celles de matériau composite et que l'augmentation de la déperdition constatée est de presque 20 %. L'entreprise résume : "Wall E+ permet d'obtenir, en une épaisseur de paroi particulièrement compacte, les mêmes performance thermiques qu'un procédé plus épais". Un avantage pour obtenir une masse réduite, chaque profilé de 600 x 240 mm ne pesant que 80 kg, une caractéristique nécessaire pour les chantiers de surélévation notamment. Le système peut d'ailleurs servir de mur porteur pour les constructions individuelles en supportant la charge de la toiture ou d'un étage, et de mur manteau autoporteur pour le collectif.

Découvrez la fin de l'article en page 2.